I、表面粗糙度

一、基本概念:

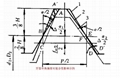

零件表面的形貌可分为三种情况,它们的划分,通常按相邻两波峰或波谷之间的距离,即按波距的大小来考虑:

1、表面粗糙度:零件表面所具有的微小峰谷的不平程度,一般而言,波距小于1mm,大体呈周期变化。其波长和波高之比一般小于50。属于微观几何形状误差。

2、表面波纹度:波距在1~10mm之间,呈周期性变化,波长和波高之比等于50~1000的不平程度称为波纹度。会引起零件运转时的振动、噪声,特别是对旋转零件(如轴承)的影响是相当大的目前表面波纹度还没有制定国家标准。

3、形状误差:波距在10mm以上,无明显周期变化,波长和波高之比大于1000的不平程度属于形状误差。

二、表面粗超度对零件性能的影响

1、影响零件的耐磨性。

2、影响配合性质的稳定性。

3、影响零件的疲劳强度。

4、影响零件的抗腐蚀性。

5、影响零件的密封性。

6、对零件的外观、测量精度、表面光学性能、导电导热性能和胶合强度等也有着不同程度的影响。

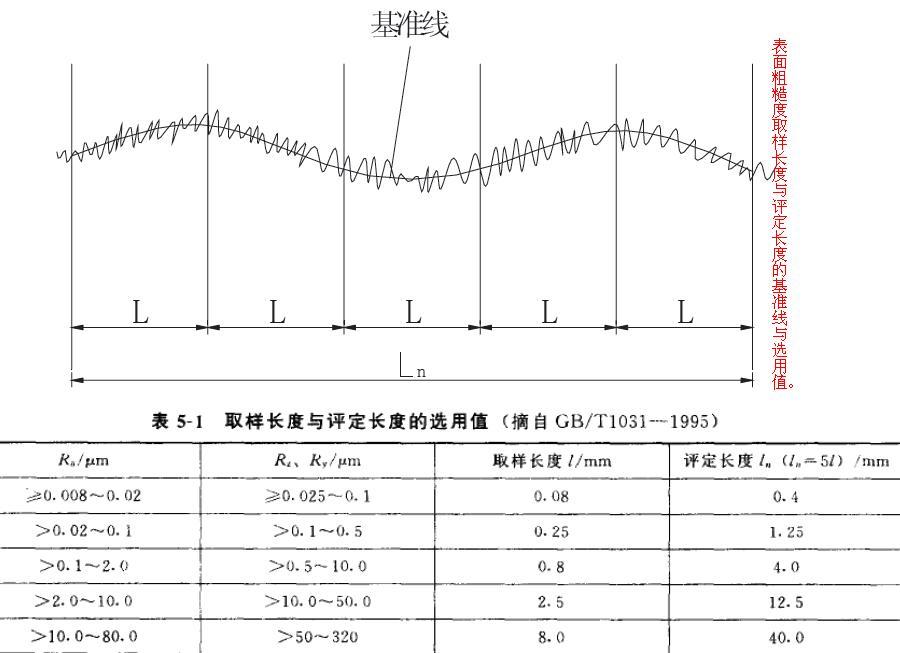

三、表面粗糙度的基本术语

1、取样长度l:评定表面粗糙度所规定的一段基准线长度.应与表面粗糙度的大小相适应。规定取样长度是为了限制和减弱表面波纹度对表面粗糙测量结果的影响。般在一个取样长度内应包含5个以上的波峰和波谷。

2、长度ln:为了全面、充分地反映被测表面的特性,在评定或测量表面轮廓时所必需的一段长度。评定长度可包括一个或多个取样长度。表面不均匀的表面,宜选用较长的评定长度。评定长度一般按5个取样长度来确定。

基准线:评定表面粗糙度的一段参考线。

轮廓的最小二乘中线m:在取样长度内,使轮廓上各点至一条该线的距离平方和为最小。

轮廓算术平均中线m:在取样长度内,将实际轮廓划分上下两部分,且使上下面积相等的直线。即:

F1+F2+…+Fn= G1+G2+…+Gm

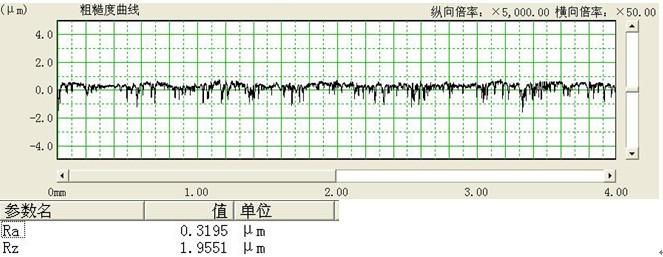

四、表面粗糙度的评定参数

国家标准GB3505-83和GB/T1031-95中规定了6个评定参数,其中

1、与高度特性有关的参数3个: Ra, Rz, Ry

2、与间距特性有关的参数有2个: Sm, S

3、与形状特性有关的参数有1个: tp

其中高度参数是主要的。

五、表面粗糙度(评定参数)的选择

如无特殊要求,一般仅选用高度参数。

推荐优先选用Ra值,因为Ra能充分反映零件表面轮廓的特征。以下情况下例外:

1、当表面过于粗糙(Ra>6.3μm)或过于光滑(Ra<0.025 μm)时,可选用Rz,因为此

范围便于选择用于测量Rz的仪器测量。

2、当零件材料较软时,因为Ra一般采用触针测量。

3、当测量面积很小时,如顶尖、刀具的刃部、仪表的小元件的表面,可选用Ry值。

4、当表面有特殊功能要求时,为保证功能要求,可同时选用几个参数综合控制表面质量

5、当表面要求耐磨,可以选用Ra, Ry和tp

6、当表面要求承受交变应力,可以选用Ry, Sm和S

7、当表面着重要求外观质量和可漆性,可以选用Sm和S

六、表面粗糙度(参数值)的选择

表面粗糙度参数值的选择原则是:在满足零件表面功能要求的前提下,尽量选取较大

的参数值。

一般原则:

1、同一零件上,工作表面比非工作表面粗糙度值小;

2、摩擦表面比非摩擦表面要小;

3、受循环载荷的表面要小;

4、配合要求高、联接要求可靠、受重载的表面粗糙度值都应小;

5、同一精度,小尺寸比大尺寸、轴比孔的表面粗糙度值要小。

七、参数值的选用方法

可用类比法来确定。一般尺寸公差、表面形状公差小时,表面粗糙度参数值也小,

也不存在确定的函数关系。如机床的手轮或手柄。

一般情况下,它们之间有一定的对应关系,设形状公差为T,尺寸公差为IT,它们之间

的关系可参照以下对应关系:

T≈0.6 IT,则Ra≤0.05 IT;Rz≤0.2 IT

T≈0.4 IT,则Ra≤0.025 IT;Rz≤0.1 IT

T≈0.25 IT,则Ra≤0.012 IT;Rz≤0.05 IT

T<0.25 IT,则Ra≤0.15 T;Rz≤0.6 T

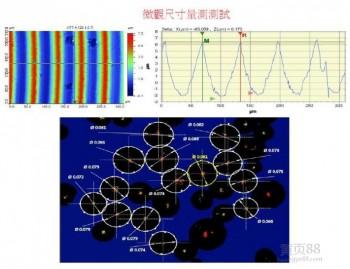

II、表面度的测量

1、比较法:将被测表面和表面粗糙度样板直接进行比较,多用于车间,评定表面粗糙

值较大的工件。

2、光切法:利用光切原理,用双管显微镜测量。常用于测量Rz为0.5~60μm。

3、干涉法:利用光波干涉原理,用干涉显微镜测量。可测量Rz和Ry值。

4、印模法:利用石腊、低熔点合金或其它印模材料,压印在被测零件表面,放在显微

下间接地测量被测表面的粗糙度。适用于笨重零件及内表面。

以上内容由成都华南检测中心提供,我们有专业测试表面度、测试表面粗糙度的工程师和测试设备,欢迎业界各位前来考察指导。

我们的地址是:成都高新区西区出口加工区合作路888号,欢迎前来考察洽谈合作。