| 型號: | - |

|---|---|

| 品牌: | 綠嘉 |

| 原產地: | 中國 |

| 類別: | 化工 / 催化劑和化學助劑 / 化學助劑 |

| 標籤︰ | 絮凝劑 , 污水處理藥劑 , 水處理藥劑 |

| 單價: |

¥30000

/ 噸

|

| 最少訂量: | 10 噸 |

產品描述

大豆蛋白廢水藥劑

縱觀國內大豆蛋白行業,針對厭氧菌不生長需定期投泥才能維持基本達標的現狀,經對山東某廠水質一段時間現場實踐,總結出一下經驗,在一定程度上有助于水質達標排放,起到良好效果。

一 造成定期投加污泥的根源是:

行業內普遍在厭氧前預處理採用投加PAC和PAM,因為:

1. Al3+會抑制細菌生長,在大豆蛋白行業尤為普遍。

2. PAC是酸性,會導致水的PH值降低,不利於厭氧菌的存活,直接影響產氣量和COD去除效率。

3. PAC表面上價格低,實際成本卻很高,因為1噸固體PAC將產生4-6噸濕泥,增加處理費用,且造成污泥二次污染。

解決辦法:

1. 用特殊改性高分子已完全可以取代現用兩種藥劑。藥劑費和污泥量大幅度降低,所產生蛋白可作為飼料,有一定經濟效益產生。

2. 停用PAC,可保証厭氧菌生長。同時PH不降低,產氣量在一定時間內逐步提高,厭氧效果顯着改善。

3. 厭氧前僅將懸浮物控制在1000以內,即可保証厭氧的處理效率。

二 厭氧出水一部分工廠採用氣浮處理加PAC,PAM,另一部分工廠僅經短時間沉澱后泥水一塊進入好氧系統,這種方法均不利於後續處理。

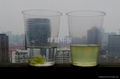

在某廠實踐,僅加另一種特殊改性高分子,不加PAC,水質即可清澈透明,COD有500-700降低,效果優于加PAC和PAM,在一週內,好氧系統污泥得到好轉。

三 針對大豆蛋白行業達標排放,選准藥劑是第一位,應堅持如下原則:

1.藥劑能少加儘量少加,能不加儘量不加。

2.使用品種能用一種不用兩種,以利於工人操作。

3.儘量多用高分子,少用PAC,因為前者不產生泥,不會形成二次污染,經濟可行。

四 目前大豆蛋白廠,我們加藥的優選為:

1,大豆蛋白原水選用一種高分子

2,厭氧出水和污泥脫水選用另一種高分子,聚鋁基本停用,廠里污泥量大幅度減少,運行藥劑費降低30%。

3, 藥劑調整后,隨時間的推移,厭氧罐產氣量逐步提高,好氧池污泥性質好轉,最終出水COD也日漸降低,直至達標排放。

最後歡迎同行咨詢洽談。我們鄭重承諾:

1. 免費為貴廠做一次技術培訓。

2. 免費派專人駐廠約一個月,協助調試,停用PAC直至成功。

3. 免費長期為貴廠提供厭氧、好氧等生化技術,確保一次投泥后,永不再投加厭氧菌種,提高污泥的良性生長能力。

| 付款方式︰ | 款到發貨 |

|---|---|

會員信息

| 上海綠嘉環保科技有限公司 | |

|---|---|

| 國家/地區︰ | 上海市浦东新区 |

| 經營性質︰ | 生產商 |

| 聯繫電話︰ | 13501996635 |

| 聯繫人︰ | 沈杰 (總經理) |

| 最後上線︰ | 2019/03/10 |