| 型號: | QXY |

|---|---|

| 品牌: | 青島 |

| 原產地: | 中國 |

| 類別: | 工業設備 / 其他工業設備 |

| 標籤︰ | 鋼板線 , 預處理 , 迪砂技術 |

| 單價: |

-

|

| 最少訂量: | 1 件 |

產品描述

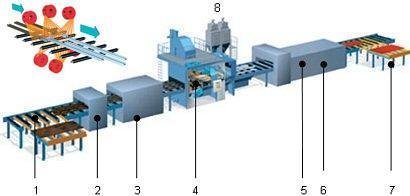

鋼材預處理線主要由液壓橫移上料機構、送進輥道、預熱室、拋丸清理機、中間輥道、噴漆機、烘乾室、送出輥道、液壓橫移下料機構、除塵系統、漆霧處理系統、電氣系統等組成。

★輥道:全線設有橫移上料機構、輸入輥道、過渡輥道、室內輥道、輸出輥道、橫移下料機構組成。

1 工件輸送系統變頻無級調速,各工部既可同步運轉,又可獨立動作

2 拋丸室輥道裝有特殊材料耐磨護套

3 板鏈輸送器 “V”型結構,噴漆后鋼板短線接觸,以避免漆膜破坏。

2 拋丸室輥道裝有特殊材料耐磨護套

3 板鏈輸送器 “V”型結構,噴漆后鋼板短線接觸,以避免漆膜破坏。

★預熱:該裝置有以下加熱形式:電加熱式、電遠紅外輻射式、蒸氣式、燃氣及燃油等加熱方式,使鋼材在拋丸清理前預熱溫度達到40-70℃。

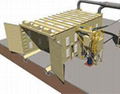

★拋丸清理機:該機採用多台由我公司自行開發嚴重的高效率拋丸器,拋丸器佈置經過計算機仿真,彈丸避開輥道,工件覆蓋均勻一致,拋射出高速密集彈丸打擊在工件表面上,獲得一定粗糙度的光潔表面,提高漆膜與工件表面的附着力。

1 工件測高採用光電開關及制動電機,在拋丸室外,防粉塵干擾。

2 工件測寬裝置,自動調節供丸閘開啟數量

2 工件測寬裝置,自動調節供丸閘開啟數量

★噴漆:該系統主要由噴漆室、上下噴漆小車、傳動機構、測寬系統、氣控系統、高壓無氣噴漆泵及管路等組成。噴漆機上的上下噴漆小車往返運動,變頻調速,交替工作。

1 高壓無氣噴漆泵2台,其中一台備用

2 採用標準線性導軌支撐小車,小車行程兩端變頻緩衝

3 工件檢測及傳動機構與噴槍分隔設置,無漆霧干擾,便於清理漆垢

2 採用標準線性導軌支撐小車,小車行程兩端變頻緩衝

3 工件檢測及傳動機構與噴槍分隔設置,無漆霧干擾,便於清理漆垢

★烘乾:烘乾室與噴漆室連接貫通,噴漆后的工件在烘乾室內由板鏈輸送進行烘乾,保証工件下表面漆膜的完好,使工件達到漆膜指干要求。加熱形式電加熱形式和蒸氣加熱式兩種。用戶可自選。

1 可採用多種介質加熱器(或燃燒器),熱風循環,使熱量得以充分利用。

2 烘乾室溫度40~70度可調。

2 烘乾室溫度40~70度可調。

★漆霧處理:該系統可分為干式或濕式漆霧處理方式,經處理后的氣體高空排放,排放三苯有機溶劑氣體1採用先進的漆霧過濾棉過濾漆霧,

2 採用活性炭吸附有害氣體的濃度達到國家環保排放標準要求。

2 採用活性炭吸附有害氣體的濃度達到國家環保排放標準要求。

★電氣:全線電氣控制系統採用PLC可編程序控制器,分手動、自動兩種控制方式。

該系統設有中央控制室、電控室、操作台、分控台及分控箱,控制臺上設有模擬屏可以顯示全線的工作狀態。有利於全線觀察與控制,提高工作效率。

鋼材處理線主要用於鋼板(薄片、中板、厚板)和各類型鋼(角鋼、槽鋼、H型鋼、T型鋼、鋼管等)以及金屬構件的表面處理(拋丸、噴漆、烘乾)。採用該設備可以優化鋼材表面工藝製作狀態,提高機械產品的外觀質量和內在質量,減輕清理工作勞動強度和環境污染。

該產品是機車車輛、船舶橋梁、工程機械、化工設備及鍋爐等機械製造表面預處理的理想設備。

|

鋼板型材表面全自動預處理線技術參數

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

會員信息

| 青島祥淇機械有限公司 | |

|---|---|

| 國家/地區︰ | 山东省青岛市 |

| 經營性質︰ | 生產商 |

| 聯繫電話︰ | 18653282971 |

| 聯繫人︰ | 崔先生 (工程師) |

| 最後上線︰ | 2015/03/03 |