| 型號: | 08 |

|---|---|

| 品牌: | - |

| 原產地: | 中國 |

| 類別: | 工業設備 / 機械五金 / 模具 |

| 標籤︰ | 模具塗層 , PVD塗層 , 模具鍍鈦 |

| 單價: |

¥10

/ 件

|

| 最少訂量: | 1 件 |

產品描述

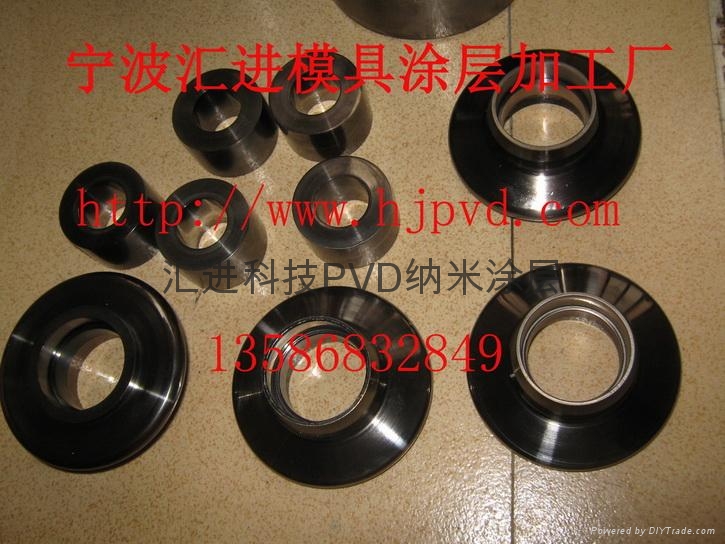

生產週期長、加工精度高使得模具造價高昂,同時好的模具在加工產品過程中應該能夠確保產品表面品質優異。合理應用表面處理技術以獲得高精度模具表面,是提高產品精度及表面質量的必要條件。

隨着汽車行業競爭的日益激烈和經濟狀況的日益惡劣,汽車零件生產廠家對生產成本的關注度與日俱增。零件生產成本的很大一部分來自于工模具的成本,而模具則是其中一個非常重要的部分。模具因生產週期長,加工精度高而造價高昂,所以生產廠家總是希望模具使用壽命能夠足夠長,同時好的模具在加工產品過程中應該能夠確保產品表面品質優異。

在眾多的表面處理方法中,PVD塗層無疑是解決以上問題的首選方法。從成本的角度考慮,花費在PVD塗層的投入只占模具成本的几十分之一,卻能夠得到壽命和被加工零件表面品質的顯著提升。

與傳統的表面熱處理方式相比,一般PVD塗層后的表面硬度要高數倍至數十倍以上,這就使得經過PVD處理的模具壽命會在原來的基礎上提高數倍至數十倍以上。從使用壽命的角度上看,工具的成本得到很大程度的降低。由於模具壽命的提高,機器因更換模具而停機對產能的影響也大為降低。

一般PVD塗層由於本身特點,其摩擦係數要遠小於普通金屬材料。例如,經過表面拋光的金屬材料的表面摩擦係數一般在0.9左右,而PVD塗層材料對鋼材的摩擦係數在0.1~0.6之間。較小的摩擦係數使經PVD處理的模具在加工過程中與被加工零件的表面摩擦降低,零件表面品質遠好于沒有塗層的模具所生產的零件。

匯進、匯聚pvd塗層技術中心:

針對汽車零件加工行業的特點,匯進、匯聚公司同時推出多種性能卓越的真空納米pvd塗層,如氮化鈦(TiN)、碳氮化鈦(TiCN)、氮化鋁鈦(TiAlN)、氮化鉻(CrN)、類金剛石薄膜(DLC)、納米結構塗層(nACo)等。這類塗層的基本特點是都具有很高的硬度(HV2500,-- HV3200)和較低的摩擦係數(0.1~0.2,-- 0.2~0.3)。這些塗層應用於金屬薄板(厚度<10mm)的沖壓、折彎等冷作成形模具上得到了很好的效果。

以製造汽車排氣管蓋的模具為例,該模具的主要功能為折彎拉伸成形,可選用的塗層TiN(氮化鈦)、TiAlN(氮化鋁鈦)等。由於TiAlN對材料的粘性較小,如果該模具不做任何表面PVD處理,在使用過程中,每個模具平均沖壓100個零件,操作人員就不得不對模具進行拋光處理。如果模具表面進行TiN塗層處理的話,模具使用壽命可以達到5000個零件。產能大為提高,而且在整個使用壽命範圍內,無需人工對模具進行拋光。

應用實例:

模具名稱 塗層類型 模具材料 被加工材料 使用效果

沖裁模具 TiN(氮化鈦) SKD11 0.5mm不鏽鋼板 提高9倍以上

沖頭模具 TiN(氮化鈦) Cr12MoV 低碳鋼板 提高5倍以上

粉末冶金 CrN(氮化鉻) DC53 WC+Co粉末 提高12倍以上

引伸模具 TiCN(碳氮化鈦) SKD11 低碳鋼板 解決模具、產品拉傷問題

壓鑄模具 AlCrN(氮化鉻鋁) H13 鋁合金6063 解決粘鋁料現象,模具壽命延長

納米PVD塗層處理的通常稱謂:鍍鈦、離子電鍍、真空電鍍、鍍膜、納米塗層、塗層等。

更多PVD塗層資料,歡迎登陸匯進、匯聚科技技術中心服務網站:http://www.hjpvd.com了解或來電咨詢。

會員信息

| 寧波匯進科技PVD納米塗層鍍鈦廠 | |

|---|---|

| 國家/地區︰ | 浙江省宁波市 |

| 經營性質︰ | 生產商 |

| 聯繫電話︰ | 13586832849 |

| 聯繫人︰ | 楊生 (技術服務工程師) |

| 最後上線︰ | 2018/07/30 |