| 型號: | - |

|---|---|

| 品牌: | - |

| 原產地: | 中國 |

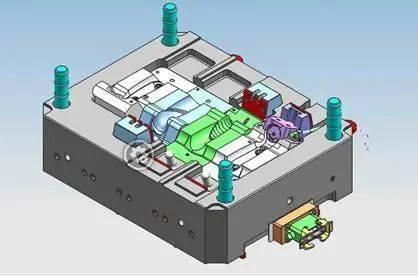

| 類別: | 工業設備 / 機械五金 / 模具 |

| 標籤︰ | 五金模具 , 塑膠模具 , 壓鑄模具 |

| 單價: |

-

|

| 最少訂量: | - |

產品描述

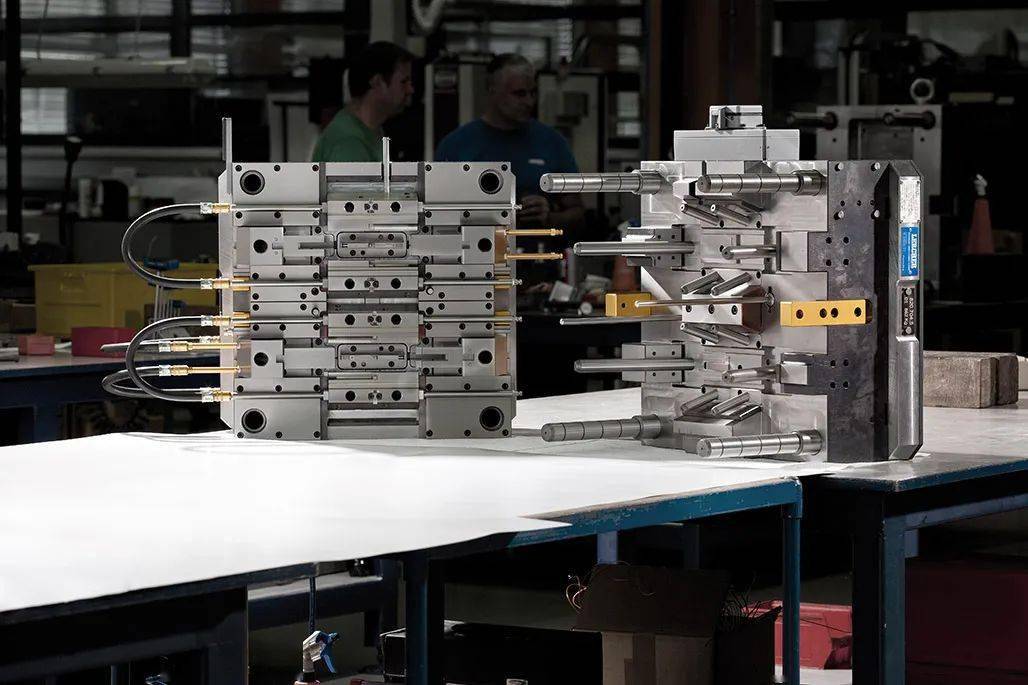

一套可靠的塑料模具設計,主要體現在所成型的塑料制品的質量(外觀質量和尺寸穩定性),加工製造時方便、迅速、簡練,既又省資金、人力,留有更正、改良餘地、使用時安全、穩定、便於維修、在注射成型時有較短的成型週期和較長使用壽命以及具有合理的模具製造工藝性等方面。

01、工廠模具設計主要流程

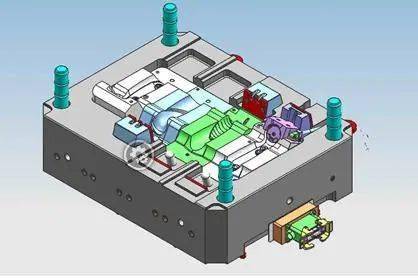

客戶提供產品圖→分析產品→確認塑料品種→確認模具材質→轉工程圖→乘縮水作鏡相→完善組立圖→訂模胚→訂模仁料→拔模→3D 分模→確定流道/澆口方式→參照排位圖進行結構設計→拆鑲件→更正3D→工程出圖(模仁/鑲件/模胚/散件)→做 BOM 表→校對審核。

02、在設計應注意的幾個方面

1)我們在開始模具設計時,應多注意考慮幾種方案,衡量每種方案優缺點,從中優選一種,對於T模,亦認真對待。因為時間認識上的原因,當時認為合理的設計,經過生產使用實踐也一定會有可能可以改進的地方。

2)在交出設計方案后,要與工廠多溝通,了解加工過程及製造使用中的情況。每套模都應有一個固定分析經驗,總結得失的過程,才能不斷提高模具設計水平。

3)設計時多參考過去所設計的類似圖紙,吸取其經驗與教訓。

4)模具設計部門理應是一個整體,不能每個設計成員各自為政,特別是模具設計總結結論方面,一定要有獨特的的風格。

03、模具設計依據

主要依據,就是客戶所提供給我們的產品圖紙及樣板。設計人員必須對產品及樣板進行認真詳細的分析與消化,同時在設計過程中,必須逐一核查一下所有項目。

1. 尺寸精度相關尺寸的正確性

1) 外觀要求高,尺寸精度要求低的塑料制品,如玩具等,具體尺寸除轉配外,其餘尺寸只要吻合較好即可。

2)外觀尺寸要求都很嚴的制品

- 脫模斜度是否合理。

- 制品壁厚及均勻性。

- 塑料種類。(模具鋼材的選擇與確定縮水率)

- 表面要求。

- 制品顏色。

一般情況,顏色對模具設計無直接影響。當制品壁厚,外型較大時,易產生顏色不均勻;且顏色越深,制品缺陷暴露得越明顯。

2. 制品成型后是否有后處理

如有表面電鍍的制品,且一模多腔時,必須考慮設置輔助流道將制品連在一起,待電鍍工序完工再將之分開。

3. 制品的批量

制品的批量是模具設計重要依據,客戶必須提供一個範圍,以決定模具腔數、大小、模具選材及壽命。

4. 注塑機規格

5. 客戶的其他要求

設計人員必須認真考慮及核對,以滿足可和要求。

04、模具設計大致流程

1)對制品及樣板進行分析消化。

2)應了解客戶是否對注射機規格提出要求,以確定模具大小範圍。

3)型腔數量確定及排位。

4)分型面確定。

5)如有行位、斜方結構應先予以了解。

6)澆注系統設計

7)鑲嵌結構的確定。

8)頂出、復位系統設計。

9)冷卻、加熱系統設計。

10)導向、定位裝置。

11)確定模胚,選用標準件。

12)模具鋼材選用。

13)完成結構圖,模胚圖,開料。

14)最後打印出圖,核對,上交模具設計組長,主管。

05、試模及修模

雖然是在選定成型材料、成型設備時,在預想的工藝條件下進行模具設計,但是人們的認識往往是不完善的,因此必須在模具加工完成以後,進行試模試驗,看成型的制件質量如何。發現總是以後,進行排除錯誤性的修模。

塑件出現不良現象的種類居多,原因也很複雜,有模具方面的原因,也有工藝條件方面的原因,二者往往交織在一起。在修模前,應當根據塑件出現的不良現象的實際情況,進行細緻地分析研究,找出造成塑件缺陷的原因后提出補救方法。因為成型條件容易改變,所以一般的做法是先變更成型條件,當變更成型條件不能解決問題時,才考慮修理模具。

修理模具更應慎重,沒有十分把握不可輕舉妄動。其原因是一旦變更了模具條件,就不能再作大的改造和恢復原狀。

06、整理資料進行歸檔

模具經試驗后,若暫不使用,則應該完全擦除脫模渣滓、灰塵、油污等,塗上黃油或其他防鏽油或防鏽劑,送到保管場所保管。

把設計模具開始到模具加工成功,檢驗合格為止,在此期間所產生的技術資料,例如任務書、制件圖、技術說明書、模具總裝圖、模具零件圖、底圖、模具設計說明書、檢驗記錄表、試模修模記錄等,按規定加以系統整理、裝訂、編號進行歸檔。這樣做似乎很麻煩,但是對以後修理模具,設計新的模具都是很有用處的。

會員信息

| 惠州市顺强电子有限公司 | |

|---|---|

| 國家/地區︰ | 广东省惠州市 |

| 經營性質︰ | 生產商 |

| 聯繫電話︰ | 13715334662 |

| 聯繫人︰ | 徐國鳴 (工程師) |

| 最後上線︰ | 2024/12/07 |